高速线材轧制用硬质合金轧辊

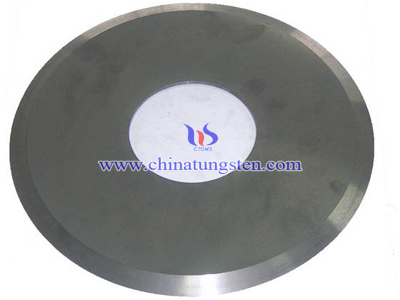

高速线材轧制用硬质合金轧辊是线材生产的重要工具,高速线材轧制用硬质合金轧辊在工作时,承受苛刻的工作条件,工作在热轧机上的轧辊开轧温度一般在 1000℃到 1180℃,终轧温度在 800℃以上,轧制中采用中性或弱碱的室温水进行冷却,高速线材轧制用硬质合金轧辊轧制速度可高达每秒百米的轧制速度。轧辊的工作条件要求辊环不仅要有高的强度和耐磨性,还必须有高的抗热疲劳和耐腐蚀性、耐氧化性。

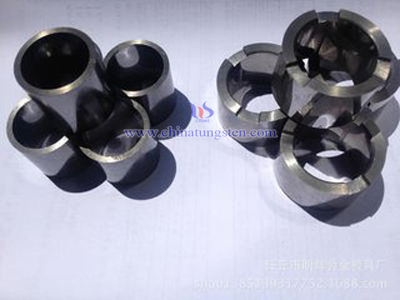

硬质合金轧辊已普遍应用于高速线材的轧制,主要使用于高速线材轧机的预精轧、精轧以及夹送辊等各架次。国内外生产的硬质合金轧辊材料多为WC-Co/WC-Co-Ni-Cr系硬质合金,其中作为粘接剂的Co/Co-Ni-Cr含量范围为10%~30%,其生产工艺根据烧结类型可分为冷压-烧结、热压及热等静压等。从使用角度看,硬质合金轧辊具有良好的综合力学性能,其抗弯强度可达2 200MPa以上,冲击韧性可达(4~6)×106J/m2,洛氏硬度(HRA)可达78~90。硬质合金轧辊基本实现了全致密(相对密度大于或等于99%),加上其固有的耐蚀性和高温力学性能等,高速线材轧制用硬质合金轧辊具有优异的耐磨性,在高速线材轧制过程中,其单槽过钢量远高于冷硬铸铁或高速钢轧辊。

轧制高速线材时,轧槽的磨损机理与硬质合金刀具在切削过程中的磨损机理有相似之处,但轧槽的磨损情况更为复杂,更应对各种因素加以综合分析。轧槽的材料为WC-Co/WC-Co-Ni-Cr系硬质合金,其中,WC基体的耐磨性极好而粘接相Co/Co-Ni-Cr的耐磨性较差;硬质合金中,WC颗粒是由Co/Co-Ni-Cr粘接而成,并且WC与Co/Co-Ni-Cr之间还存在着相当复杂的物理化学反应。硬质合金轧辊以碳化钨作为基体材料,以金属钴或钴和镍为粘结材料制成,具有硬度高、耐磨损的性能,被广泛应用于高速线材精轧机组。

由于轧辊转速较高,离心力会改变配合件在静配合后所产生的变形量,从而影响配合表面压应力大小,当被包容件的弹性模数比包容件低时,高速回转使表面压应力值增加。高速线材用硬质合金轧辊质量控制的内因是对轧辊材料设计和生产工艺过程的严格控制。