硬质合金轧辊生产工艺控制

硬质合金轧辊采用粉末冶金方法生产,其工艺过程控制的关键是对材质的化学成分以及混合料制备、压制成型、烧结和深加等制备工艺参数的严格控制。先进的轧辊生产企业通过生产设备的改造,推广运用先进的硬质合金制造技术和检测技术以及建立严格的质量控制体系来稳定和提升轧辊的质量与性能。在轧辊生产工艺过程控制中应注意:

1. 原料WC 的质量:由于WC 生产使用的原料构产生不良影响,如WC 晶粒存在裂纹和孔洞。尽管这种缺陷的原因还有待进一步查明,但WC 质量对合金性能的影响是轧辊生产中必须高度重视的。

2. 混合料制备:混合料制备是轧辊生产的关键工序,轧辊的失效形式-沙眼,主要就是由本道工序产生的。采用先进的喷雾干燥混合料制备技术,并使用石蜡或PEG 成型剂代替落后的橡胶类成型剂可大大降低混合料的脏化,避免轧辊出现沙眼。

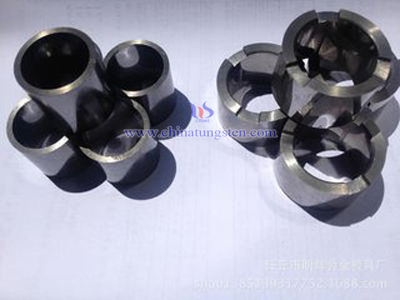

3. 压制成型:轧辊压制成型是轧辊生产的重要工序,成型过程中如果产生了压制缺陷,如分层、裂纹、未压好等,势必会造成轧辊在使用时出现整体断裂、不耐磨等失效形式。采用大吨位成型设备,半自动或全自动化操作以及合理的压制工艺参数设计可大大减少压制缺陷的产生。

4. 烧结:轧辊烧结是决定轧辊最终质量的生产工序,烧结工艺的不合理会造成轧辊内部孔隙度超标、存在渗碳或脱碳现象,大大降低了轧辊的物理机械性能,在轧辊使用过程中过早失效。采用先进的低压烧结技术、HIP 烧结技术可大大提高轧辊的使用性能。

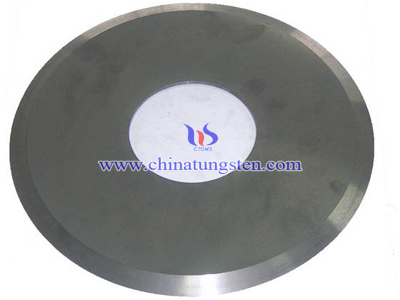

5. 深加工:轧辊的深加工工艺对轧辊表面的质量精度有较大的影响,较大的加工磨削量使轧辊存在较大的加工应力,会造成轧辊在高速轧制过程中的使用失效。

面对上述轧辊生产工艺控制方面的难点,可采取一些措施,如采用先进的喷雾干燥、大吨位的压机压制、低压烧结、超声波无损探伤和动平衡检测等技术,并建立严格的质量控制体系,以保证轧辊的质量。