硬质合金轧辊失效预防

硬质合金轧辊具有良好的耐磨性、高温红硬性,耐热疲劳性和热传导性以及较高的强度等特点,已普遍应用于高速线材、棒材、螺纹钢、无缝钢管等的轧制生产中。国内外生产的硬质合金轧辊材质多为WC- Co、WC- Co- Ni- Cr 两大系列,其中作为粘结剂的Co、Co - Ni - Cr 含量范围为6wt% ~30wt%。从使用角度看,硬质合金轧辊具有良好的综合力学性能,其抗弯强度可达2200 MPa 以上,冲击韧性可达(4~6)×106 J/m2,洛氏硬度(HRA)可达78~90,在高速线材轧制过程中,其单槽过钢量远高于冷硬铸铁或高速钢轧辊。

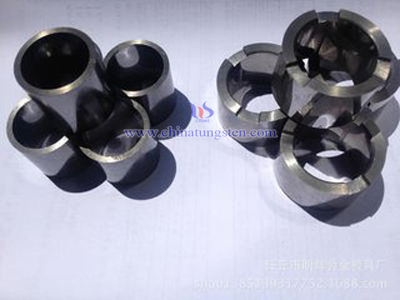

预精轧各架次轧辊所受载荷如冲击力和轧制力较大,而红热的轧材相对速度较低。预精轧各架 次轧辊应保证其较高的冲击韧性、强度、刚性及导热性,其次才考虑其耐磨性。进行预精轧各架次轧辊材质设计时,应选用Co、Co- Ni- Cr 粘结剂含量较高(大于或等于25wt%)的硬质合金牌号,要求WC平均晶粒度较粗(5 μm~6 μm),以求获得较高的冲击韧性、适当的强度和硬度。

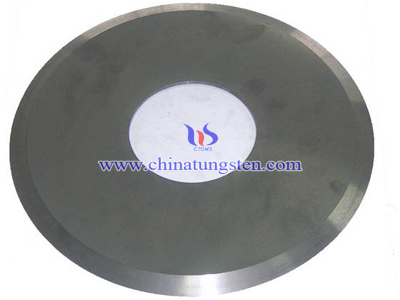

对于精轧各架次轧辊,特别是精轧的最后两架轧辊,其所受载荷较小,而轧材的相对速度极高 (80 m/min~120 m/min)。此时,轧槽的耐磨性成为最重要的使用要求,同时必须保证轧辊的强度、冲击韧性和硬度的合理匹配,所以粘结剂含量、粘结剂的Co/Ni 含量比和WC 平均晶粒度等因素的控制必须与前面预精轧轧辊的控制有较大不同。对于预精轧至精轧之间各架次的轧辊,可视轧机工况、孔型设计、轧制下压量等因素综合考虑设计。