高速線材軋製用硬質合金軋輥

高速線材軋製用硬質合金軋輥是線材生產的重要工具,高速線材軋製用硬質合金軋輥在工作時,承受苛刻的工作條件,工作在熱軋機上的軋輥開軋溫度一般在 1000℃到 1180℃,終軋溫度在 800℃以上,軋製中採用中性或弱鹼的室溫水進行冷卻,高速線材軋製用硬質合金軋輥軋製速度可高達每秒百米的軋製速度。軋輥的工作條件要求輥環不僅要有高的強度和耐磨性,還必須有高的抗熱疲勞和耐腐蝕性、耐氧化性。

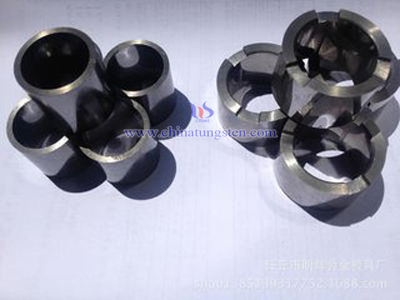

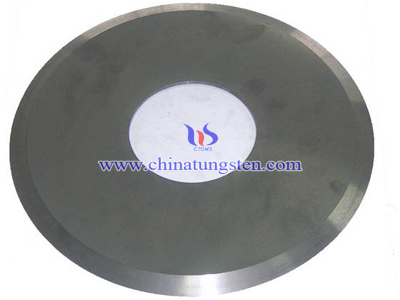

硬質合金軋輥已普遍應用於高速線材的軋製,主要使用於高速線材軋機的預精軋、精軋以及夾送輥等各架次。國內外生產的硬質合金軋輥材料多為WC-Co/WC-Co-Ni-Cr系硬質合金,其中作為粘接劑的Co/Co-Ni-Cr含量範圍為10%~30%,其生產工藝根據燒結類型可分為冷壓-燒結、熱壓及熱等靜壓等。從使用角度看,硬質合金軋輥具有良好的綜合力學性能,其抗彎強度可達2 200MPa以上,衝擊韌性可達(4~6)×106J/m2,洛氏硬度(HRA)可達78~90。硬質合金軋輥基本實現了全緻密(相對密度大於或等於99%),加上其固有的耐蝕性和高溫力學性能等,高速線材軋製用硬質合金軋輥具有優異的耐磨性,在高速線材軋製過程中,其單槽過鋼量遠高於冷硬鑄鐵或高速鋼軋輥。

軋製高速線材時,軋槽的磨損機理與硬質合金刀具在切削過程中的磨損機理有相似之處,但軋槽的磨損情況更為複雜,更應對各種因素加以綜合分析。軋槽的材料為WC-Co/WC-Co-Ni-Cr系硬質合金,其中,WC基體的耐磨性極好而粘接相Co/Co-Ni-Cr的耐磨性較差;硬質合金中,WC顆粒是由Co/Co-Ni-Cr粘接而成,並且WC與Co/Co-Ni-Cr之間還存在著相當複雜的物理化學反應。硬質合金軋輥以碳化鎢作為基體材料,以金屬鈷或鈷和鎳為粘結材料製成,具有硬度高、耐磨損的性能,被廣泛應用於高速線材精軋機組。

由於軋輥轉速較高,離心力會改變配合件在靜配合後所產生的變形量,從而影響配合表面壓應力大小,當被包容件的彈性模數比包容件低時,高速回轉使表面壓應力值增加。高速線材用硬質合金軋輥品質控制的內因是對軋輥材料設計和生產工藝過程的嚴格控制。