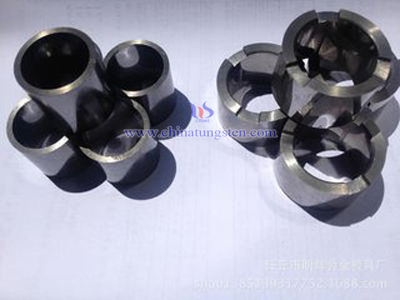

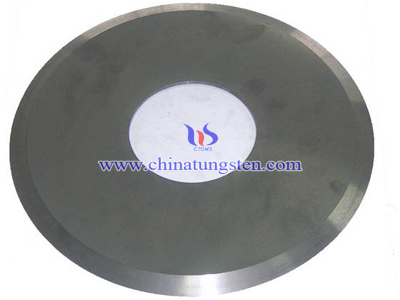

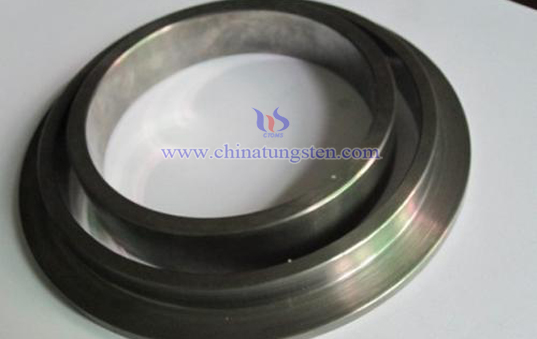

硬質合金輥環的製造方法

硬質合金軋輥具有良好的綜合力學性能,其抗彎強度可達2200MPa以上,衝擊韌性可達(4~6)×106J/m2,洛氏硬度(HRA)可達78~90。硬質合金輥環材質組合優良、生產製作工藝合理,具有優異的抗熱疲勞、耐腐蝕性能;具有高強度、高韌性、高導熱、高抗彎強度、低磨損量、以及良好的熱硬性,使用壽命比一般的軋輥要長得多。生產硬質合金輥環的方法有:熱壓、冷壓成型燒結和熱等靜壓三種。

冷壓成型燒結的生產工藝流程: 鎢粉和 WC 混合-研磨-制粒-乾燥-篩選顆粒-壓制成型-預燒-機加成型-燒結。

熱壓成型燒結的生產工藝流程: 熱壓是壓制和燒結同時進行的過程,熱壓的製品密度高於冷壓的產品,且不易變形,性能好,是生產熱軋輥的重要的方法之一。

熱等靜壓生產工藝流程: 軋輥的HIP是將燒結後的軋輥裝進有高溫裝置的壓力容器,先將容器抽真空,然後用惰性氣體回填,如Ar氣。HIP的溫度一般為 13500C,此溫度低於燒結溫度,以避免晶粒長大,但此溫度應高到足以使粘結金屬在氣體壓力下可以流動,在HIP過程中採用壓力接近 1406 公斤/釐米2,在容器內由於氣體壓力在部件上各方向是均衡的,因此促進部件的緻密化。 採用熱等靜壓處理的硬質合金,其密度可以接近理論密度,可以改變合金軋輥的密度和強度性能,得到品質更好的軋輥材料。