硬質合金軋輥生產工藝控制

硬質合金軋輥採用粉末冶金方法生產,其工藝過程控制的關鍵是對材質的化學成分以及混合料製備、壓制成型、燒結和深加等製備工藝參數的嚴格控制。先進的軋輥生產企業通過生產設備的改造,推廣運用先進的硬質合金製造技術和檢測技術以及建立嚴格的品質控制體系來穩定和提升軋輥的品質與性能。在軋輥生產工藝過程控制中應注意:

1. 原料WC 的品質:由於WC 生產使用的原料構產生不良影響,如WC 晶粒存在裂紋和孔洞。儘管這種缺陷的原因還有待進一步查明,但WC 品質對合金性能的影響是軋輥生產中必須高度重視的。

2. 混合料製備:混合料製備是軋輥生產的關鍵工序,軋輥的失效形式-沙眼,主要就是由本道工序產生的。採用先進的噴霧乾燥混合料製備技術,並使用石蠟或PEG 成型劑代替落後的橡膠類成型劑可大大降低混合料的髒化,避免軋輥出現沙眼。

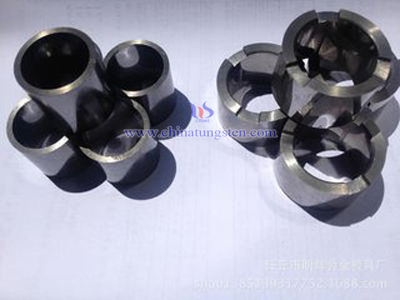

3. 壓制成型:軋輥壓制成型是軋輥生產的重要工序,成型過程中如果產生了壓制缺陷,如分層、裂紋、未壓好等,勢必會造成軋輥在使用時出現整體斷裂、不耐磨等失效形式。採用大噸位成型設備,半自動或全自動化操作以及合理的壓制工藝參數設計可大大減少壓制缺陷的產生。

4. 燒結:軋輥燒結是決定軋輥最終品質的生產工序,燒結工藝的不合理會造成軋輥內部孔隙度超標、存在滲碳或脫碳現象,大大降低了軋輥的物理機械性能,在軋輥使用過程中過早失效。採用先進的低壓燒結技術、HIP 燒結技術可大大提高軋輥的使用性能。

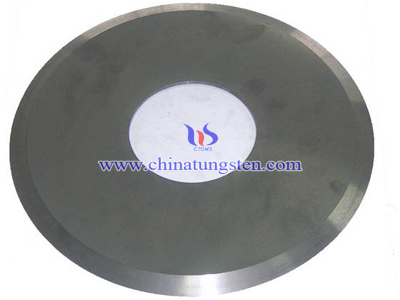

5. 深加工:軋輥的深加工工藝對軋輥表面的品質精度有較大的影響,較大的加工磨削量使軋輥存在較大的加工應力,會造成軋輥在高速軋製過程中的使用失效。

面對上述軋輥生產工藝控制方面的難點,可採取一些措施,如採用先進的噴霧乾燥、大噸位的壓機壓制、低壓燒結、超聲波無損探傷和動平衡檢測等技術,並建立嚴格的品質控制體系,以保證軋輥的品質。