硬質合金軋輥失效預防

硬質合金軋輥具有良好的耐磨性、高溫紅硬性,耐熱疲勞性和熱傳導性以及較高的強度等特點,已普遍應用於高速線材、棒材、螺紋鋼、無縫鋼管等的軋製生產中。國內外生產的硬質合金軋輥材質多為WC- Co、WC- Co- Ni- Cr 兩大系列,其中作為粘結劑的Co、Co - Ni - Cr 含量範圍為6wt% ~30wt%。從使用角度看,硬質合金軋輥具有良好的綜合力學性能,其抗彎強度可達2200 MPa 以上,衝擊韌性可達(4~6)×106 J/m2,洛氏硬度(HRA)可達78~90,在高速線材軋製過程中,其單槽過鋼量遠高於冷硬鑄鐵或高速鋼軋輥。

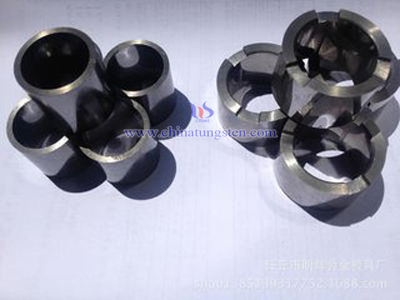

預精軋各架次軋輥所受載荷如衝擊力和軋製力較大,而紅熱的軋材相對速度較低。預精軋各架 次軋輥應保證其較高的衝擊韌性、強度、剛性及導熱性,其次才考慮其耐磨性。進行預精軋各架次軋輥材質設計時,應選用Co、Co- Ni- Cr 粘結劑含量較高(大於或等於25wt%)的硬質合金牌號,要求WC平均晶粒度較粗(5 μm~6 μm),以求獲得較高的衝擊韌性、適當的強度和硬度。

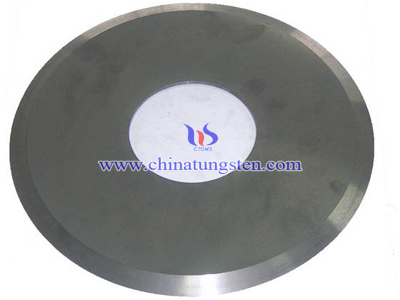

對於精軋各架次軋輥,特別是精軋的最後兩架軋輥,其所受載荷較小,而軋材的相對速度極高 (80 m/min~120 m/min)。此時,軋槽的耐磨性成為最重要的使用要求,同時必須保證軋輥的強度、衝擊韌性和硬度的合理匹配,所以粘結劑含量、粘結劑的Co/Ni 含量比和WC 平均晶粒度等因素的控制必須與前面預精軋軋輥的控制有較大不同。對於預精軋至精軋之間各架次的軋輥,可視軋機工況、孔型設計、軋製下壓量等因素綜合考慮設計。